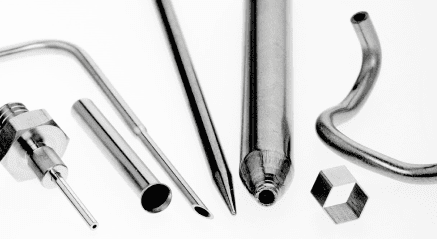

造管(ぞうかん)工程では、平板のステンレスを丸く成形して、素管を造ります。

板厚は、0.2mm前後をミクロン代で調整し、チューブができる最初のシビアな工程です。

01造管

02肉決

肉決(にくぎめ)工程では、造管工程でできた素管引き抜きします。

「フローティング引き抜き加工」といい、ステンレスの特性を生かし、

引き抜く事で、お客様が要求する肉厚寸法に仕上げます。

03洗浄

洗浄工程では、環境対策に対応する為、生産プロセスを改善し、安全、且つ最新機能を搭載した設備で、安全に洗浄します。

04焼鈍

焼鈍(しょうどん)工程では、加工硬化したステンレスを焼きなまし、

ステンレスの組織を整えます。

05伸管

伸管(しんかん)工程では、長い工程を得て完成に近づいたステンレスチューブの

最終寸法仕上げを行います。

06直線

直線(または、矯正)工程では、前工程でコイル状だったチューブを、

直線状態に矯正します。

07最終

洗浄

完成品を最終洗浄します。

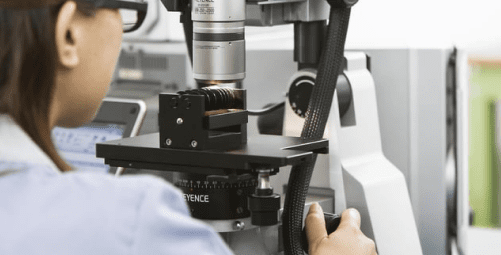

08検査

当社では、お客様への出荷前に製品の完全性を検証するための検査チェックを行っています。

検査工程では、外観の全数検査を実施します。

検査内容

外内径寸法公差

溶接ワレ

外観不良

曲り

偏肉

変色

硬さ(HV)

面粗度(RA)

引張強度(UTS)

伸び率(Elongation)

外内径寸法公差

溶接ワレ

外観不良

曲り

偏肉

変色

引張強度(UTS)

面粗度(RA)

伸び率(Elongation)

硬さ(HV)

09梱包

検査を通った製品を丁寧に梱包いたします。

10出荷

品質精度の高い製品を国内のみならず、世界マーケットを含め出荷しております。